引言:钛合金焊接的特殊性与挑战

钛合金以其高强度、耐腐蚀、生物相容性等特性,被广泛应用于航空航天、海洋工程、医疗器械等领域。然而,其高化学活性和对焊接环境敏感性使其焊接技术成为行业难题。焊接过程中若操作不当,极易引入氢、氧、氮等杂质,导致材料脆化、力学性能下降甚至断裂。本文结合权威技术规范(如ASTM、ISO标准),系统梳理钛合金焊接的关键技术要点,为从业者提供从工艺设计到质量控制的全流程指南。

一、钛合金焊接工艺选择与核心原则

1.焊接方法的适用性分析

钛合金焊接方法的选择需基于材料厚度、结构类型和工程要求。根据GB/T 3375-2015《焊接工艺评定规程》,主要方法包括:

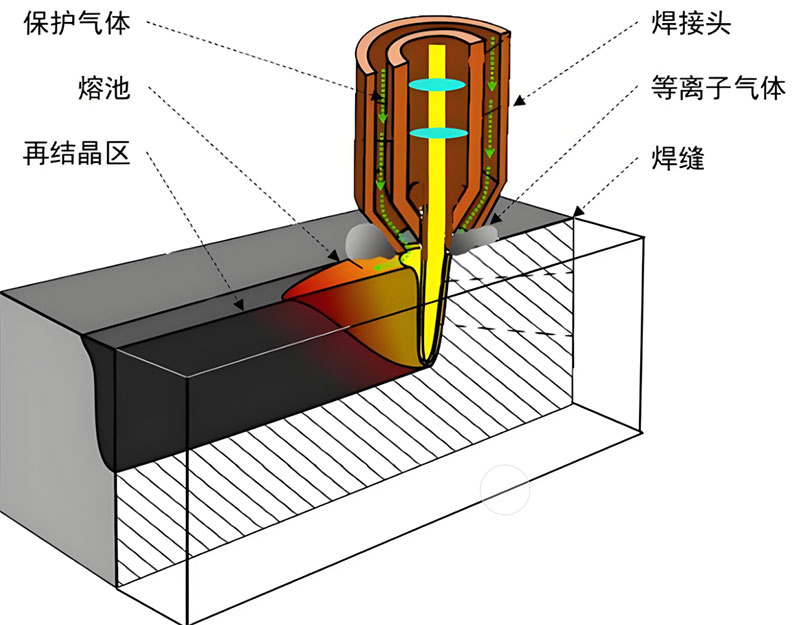

钨极氩弧焊(TIG/GTAW):适用于3mm以下薄壁材料,因其电弧稳定、热输入可控,能有效减少热影响区(HAZ)污染。

熔化极氩弧焊(MIG/GMAW):适用于3mm以上中厚板,焊接速度高,但需严格控制保护气流量(推荐≥20L/min)。

真空电子束焊(EBW):适用于高精度、复杂结构(如医疗植入体),可实现真空环境下的无污染焊接,但设备成本高昂。

禁止使用的焊接方法:焊条电弧焊(药皮易引入杂质)、CO₂气体保护焊(氧化性强)、气焊(燃烧产物污染焊缝)。

2.焊接材料的科学选型

(1)保护气体的苛刻要求

氩气纯度:需达到99.99%(4N级),露点≤-40℃,杂质总含量<0.001%(ISO 14175标准)。

流量控制:背面保护气流量建议为5-10L/min,喷嘴保护气流量15-25L/min,过高流速可能造成紊流引入杂质。

(2)焊丝的成分匹配原则

等同性原则:优先选用与母材成分一致的焊丝(如TA1焊丝焊接TA1钛板)。

降级匹配:当追求塑性时,可选择强度略低的焊丝(如用TA2焊丝焊接TA5母材),但需通过力学性能验证。

特殊焊丝:对医疗级钛合金(如Ti-6Al-4V ELI),推荐使用ELI级焊丝以降低杂质含量。

二、焊接参数优化与工艺设计

1.焊接参数的系统化配置

(1)钨极的选择与制备

钨极类型:铈钨极(Ce-TIG)优于纯钨极,其电阻率低、引弧容易且烧损率降低30%(AWS A5.1标准)。

直径与角度:直径根据壁厚选择(1-3mm),端部磨制为30-45°锥形,确保电弧集中度。

污染控制:钨极端部若发黑或变脆,需立即更换,避免夹钨缺陷。

(2)坡口设计的科学依据

坡口角度:推荐单V型坡口70-80°,通过减少焊接层数(≤3层)降低吸气风险。

钝边控制:钝边厚度0.5-1.0mm,过大的钝边易导致未熔合,过小则需增加填充金属。

案例数据:某潜艇钛合金管对接接头采用60°坡口时,焊缝吸氢量较80°坡口增加20%,导致冲击韧性下降15%。

(3)定位焊的精细化操作

间距与长度:建议定位焊间距100-150mm,单点焊缝长度10-15mm,避免应力集中。

参数一致性:定位焊的电流、电压及保护气参数须与正式焊接一致,防止显微组织差异。

2.温度与保护的双重控制

(1)热影响区温度限制

关键阈值:HAZ温度必须<250℃,否则氧化层厚度可能突破临界值(>5μm)。

温度监测:建议使用红外热成像仪实时监控,或通过表面颜色判断温度(见下文)。

(2)多层保护体系构建

拖罩保护:采用可移动气罩覆盖焊缝后方300mm区域,确保焊道冷却至350℃以下。

管内充氩:钛管焊接时,通过管端密封并充入纯度≥99.99%的氩气,正压保护压力建议0.01-0.03MPa。

三、焊缝与热影响区颜色分级标准

钛合金焊接质量常通过焊缝与HAZ的颜色判断污染程度。根据GB/T 14976《钛及钛合金焊接接头缺陷分级》:

1.焊缝区颜色与质量等级

2.热影响区颜色管控

银白/淡黄:允许一级至三级焊缝,需确保HAZ厚度<0.5mm。

深黄/金紫:仅限二级、三级焊缝,需通过X射线检测验证内部质量。

深蓝色:三级焊缝允许,但需进行退火处理以消除应力(温度控制在700-800℃,保温1小时)。

四、关键操作要领与故障排除

1.手工氩弧焊的精细化操作

焊丝送进技巧:保持焊丝与焊枪轴线夹角10-15°,送丝速率与熔滴过渡同步,避免端部暴露在保护气外。

摆动控制:横向摆幅≤2倍焊缝宽度,频率≤3次/秒,过度摆动易造成氩气涡流。

收弧处理:采用回填法收尾,焊枪后退时继续送丝1-2秒,确保弧坑填充完整。

2.常见缺陷及解决方案

(1)气孔缺陷

原因:焊丝表面氧化、保护气泄漏或焊枪角度不当。

对策:焊前预热至100-200℃,采用双气体保护(喷嘴+拖罩),焊枪垂直偏差<5°。

(2)裂纹问题

原因:氢扩散导致的延迟裂纹(多在焊接后24-48小时出现)。

对策:焊后立即进行800-850℃退火处理(时间≥2小时),或使用低氢焊丝(氢含量<2.0mL/100g)。

(3)未熔合缺陷

原因:电流过小、焊速过快或坡口清理不彻底。

对策:按母材厚度选择合适参数(如3mm钛板推荐电流80-120A,速度100-150mm/min)。

五、钛合金焊接的安全与环境管理

1.焊接环境控制

洁净度要求:焊接区域湿度<60%,温度波动范围±5℃,避免焊接过程中氩气露点上升。

防护措施:操作者需穿戴防尘服、手套及防护面罩,焊接场地配备抽风系统(风速<0.2m/s)。

2.废弃物处理

焊丝头、氧化皮等含钛废弃物按危险废物(HW49)处理,防止环境污染。